不再支持您的浏览器。

Internet Explorer浏览器与本网站不兼容。

请更新浏览器版本,例如:

请更新浏览器版本,例如:

产品询价购物车

我感兴趣的产品

本文强调了深入理解PET瓶体机械性能的重要性,尤其是在“轻量化”“再生PET”和“阻隔技术”不断发展的背景下。文章展示了如何通过一次标准的爆破测试,进一步分析应力-应变曲线、断裂点、弹性与塑性区间、杨氏模量与内在黏度,从而更全面地掌握瓶体的性能表现。

PET是塑料瓶制造中最常见的材料,具有强度高、柔韧性好、渗透率低等优点,是高性价比的包装解决方案。在生产过程中,理解瓶体设计的极限和能力非常关键,尤其是其机械性能是否足以应对全生命周期的结构完整性要求。

如今,随着轻量化、再生PET与阻隔技术的不断推进,我们更需通过实际测试手段来验证瓶体性能是否达标:

轻量化:为节省材料成本,设计趋势趋于减薄瓶壁厚度,从而牺牲一定的强度。

再生PET:在可持续发展理念推动下,rPET被作为添加聚合物混入原生PET。

阻隔技术:通过在注塑阶段加入特殊材料,以增强瓶体对红外线、紫外线、氧气和水汽的屏障性能。

这些新工艺可能对瓶体的机械性能产生不可预知的影响,而拉伸/压缩等基础测试仅适用于预制件或薄片,无法反映吹塑后瓶体在真实应用中的完整表现。

爆破测试提供了更真实、更直观的物理响应,不仅可确认其极限,还能深入挖掘瓶体的材料性能特征。

爆破测试是行业标准测试方法之一。测试瓶体被充液并预备好后,以设定的速度进行增压,使瓶体膨胀直至爆裂。

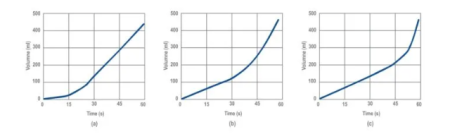

🖼️ 图1:爆破过程三阶段:注液、增压、爆裂

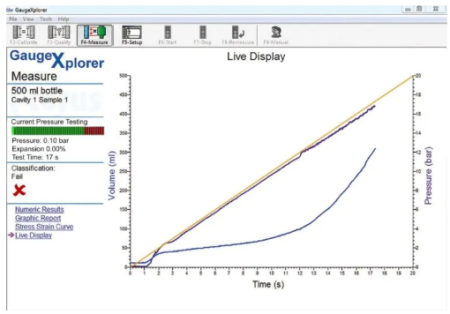

测试过程中,系统将记录压力与体积的变化并绘图,显示瓶体从膨胀到爆裂的全过程。

🖼️ 图2:标准爆破测试的典型结果图

测试中通常关注两个关键参数:爆破压力与体积膨胀值。

通过对爆破测试数据的深入分析,我们可获得更丰富的机械性能信息:

应力(σ)= 作用力 / 受力面积(可等效为测试中测得的压力)

应变(ε)= 长度变化 / 原始长度(可替代为体积膨胀百分比)

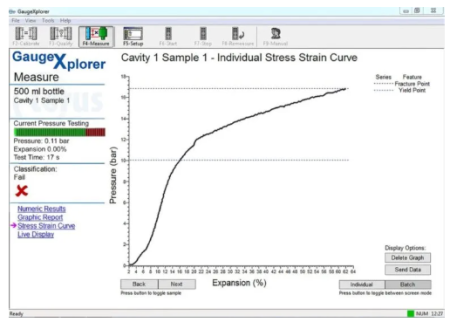

将压力对体积膨胀率绘制成图,即可得到类似应力-应变曲线的表现。

🖼️ 图3:爆破测试对应的应力-应变曲线示意

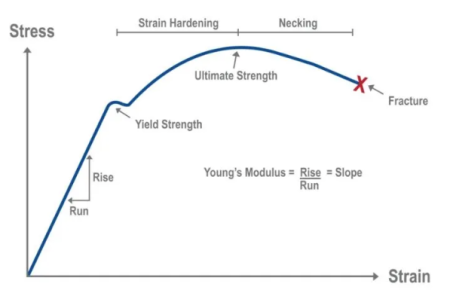

🖼️ 图4:典型塑性材料的应力-应变曲线

断裂点即材料最终破裂的极限点。瓶体制造中若存在缺陷,可能导致早期爆裂或低爆破压力,从而提示工艺或预制件设计存在问题。若爆破压力远高于需求,则可能有进一步轻量化的空间。

弹性区:曲线的初始直线部分,材料可在卸载后恢复原形。该区域斜率为杨氏模量(E):

E = 应力 / 应变

塑性区:材料发生永久变形,无法恢复。

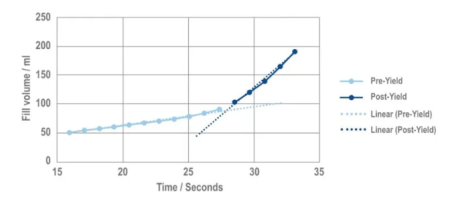

当材料开始不可逆伸展时的应力点。在体积膨胀图中,此点为斜率急剧增大的拐点。

🖼️ 图5:通过线性回归法计算屈服点的交汇图示

屈服点可判断瓶体在运输或跌落时的抗冲击能力。同一爆破压力下,不同的屈服点及膨胀体积,可能暗示吹塑工艺或聚合物分子量存在差异。

IV衡量聚合物的分子链长度,即其分子量。IV越高,聚合物越难拉伸,屈服点发生越晚,膨胀区间越短。

🖼️ 图6:不同IV值对屈服点与膨胀量的影响

图中:(a) 低IV (b) 中等IV (c) 高IV

需要注意,IV变化会受到共聚物比例、加工条件等多因素影响。

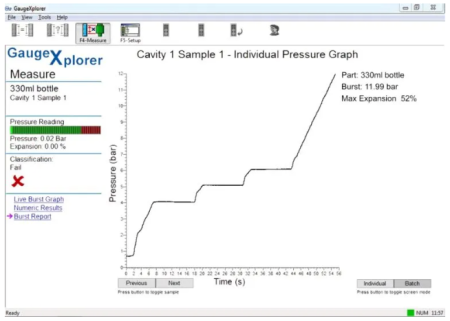

Torus B303爆破测试仪(如下图7所示)可提供上述各项深入测试,操作简便,结构稳固。

🖼️ 图7:Torus B303瓶体爆破测试仪

测试时,瓶体被放入定制测试盘并固定,在密闭的安全门后进行程序化爆破测试,实时图像与测试曲线将在软件界面上显示。

系统支持两种可设定测试模式:

爆破模式(Burst Mode):设定增压速率与最高压力,或直至爆破自动停止;

保压模式(Hold Mode):模拟瓶体生命周期中的多阶段压力保持,可设置最多三个保压阶段。

🖼️ 图8:保压模式下的压力变化图

Torus最新开发的高压爆破测试仪,适用于PET气雾瓶测试,最高测试压力达40 bar,为原B303设备上限的两倍,适配更高强度瓶体的测试需求。

如需了解更多关于Torus爆破测试解决方案的信息,欢迎联系工业物理获取资料与更多信息!

模拟真实压力环境,精准评估罐体抗变形与破裂性能。Torus Z605 半自动台式变形与爆破测试仪通过对食品罐和饮料罐施加可控气压,模拟实际使用过程中的内压情况,帮助用户准确评估罐体的变形强度和爆破极限。

Steinfurth BR-7000 爆破测试仪专为 PET 瓶的内部耐压测试而设计。 系统提供三种测试模式:爆破测试模式、增量增压模式、体积膨胀分析模式。设备通过三种测试模式生成高度准确的测试结果。 在由不锈钢制成的测试腔室中,可以检查灌装量高达 3.5 升的 PET 瓶。